- 2023-12-11

- Entrevistas/Reportajes

REPORTAJE Talleres Lantegui

Talleres Lantegui, S.L. tiene su sede social y centro de trabajo desde su fundación en la localidad de Alsasua y se dedica al mecanizado de alta precisión, tanto en piezas unitarias a demanda como en series cortas.

En los últimos años ha incorporado otras tecnologías de fabricación, y ha adquirido la capacidad de fabricar productos más complejos, como ciertos módulos o conjuntos metalmecánicos. A medio plazo su visión estratégica es avanzar hacia una empresa con producto propio. Para ello, confía plenamente en la maquinaria Mazak. Actualmente disponen de varias máquinas Mazak suministradas por Intermaher.

Talleres Lantegui es una empresa de mecanizado que se creó en 1987. En la actualidad la gestiona la segunda generación de la familia fundadora. “La empresa la creó mi padre en un bajo. Yo estudié un grado de mecanizado y empecé a trabajar con él. Por aquel entonces la empresa solo disponía de máquinas convencionales y con mi entrada se compró un torno de control numérico para que ambos, empresa y yo mismo, empezáramos con máquinas modernas. Desde entonces fuimos introduciendo centros de mecanizado" explica Jose Mari Albistur, jefe de taller de la empresa.

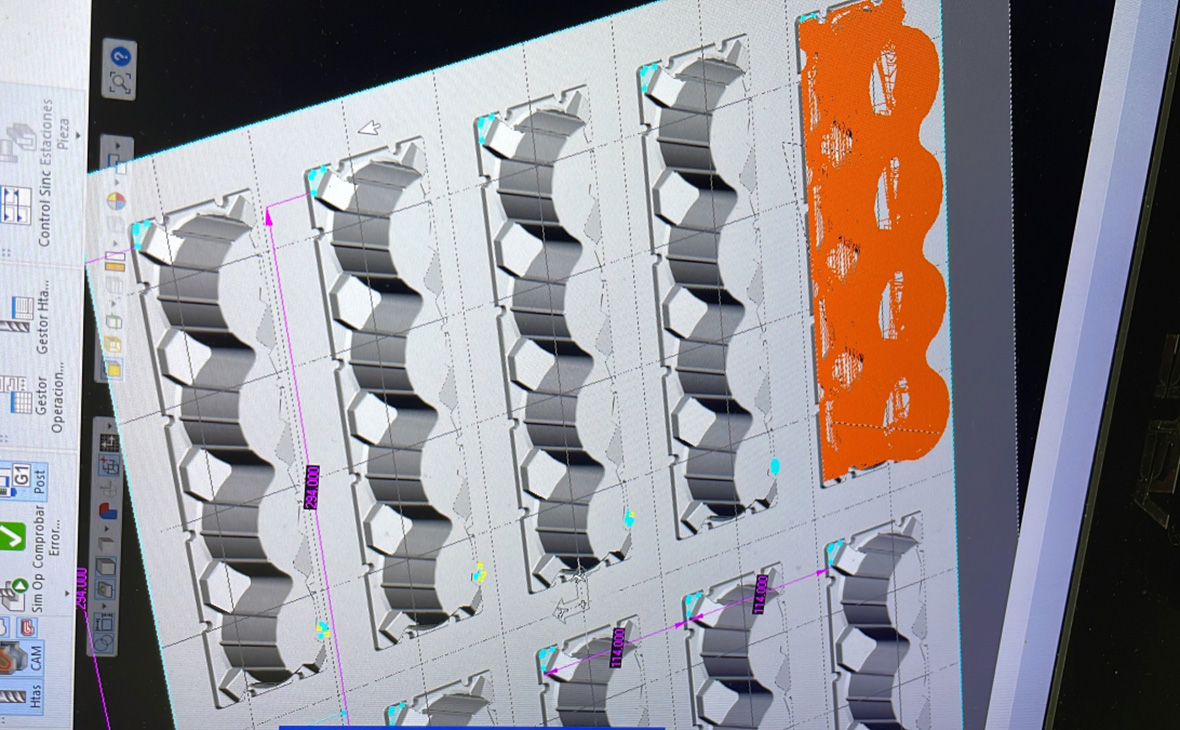

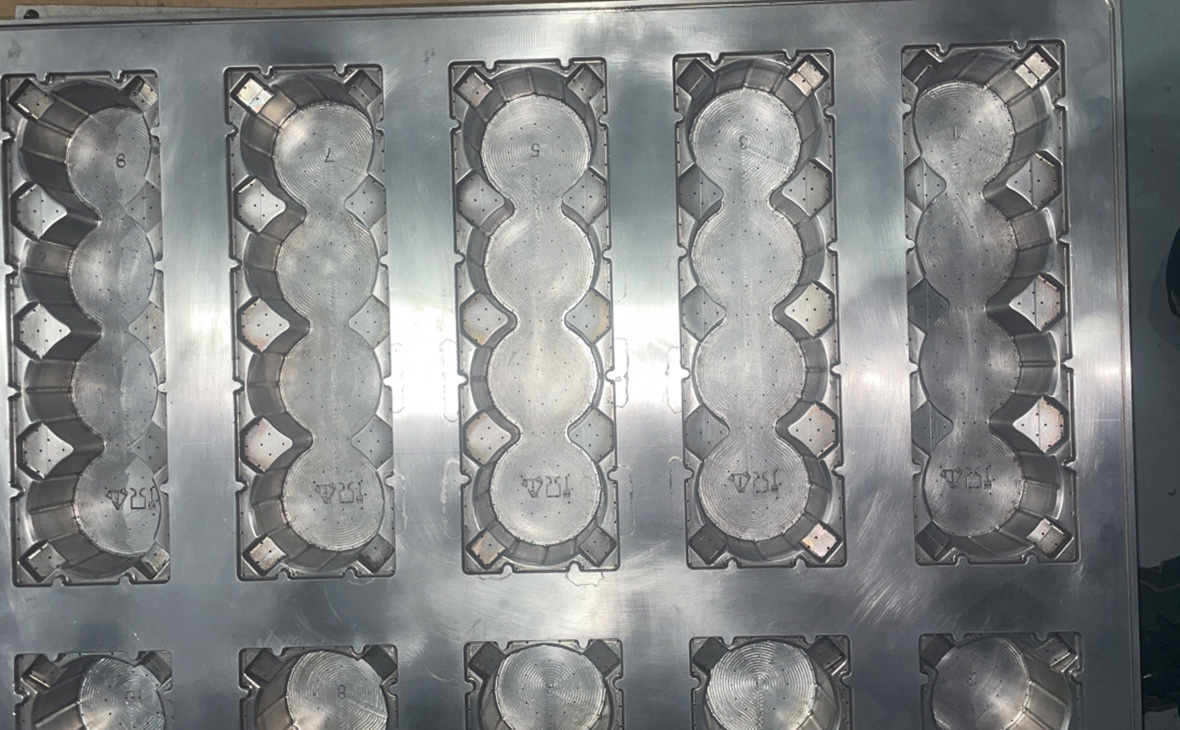

"No disponemos de una oficina técnica al uso pero utilizamos con destreza el CAD-CAM y podemos mecanizar un amplio abanico de piezas bajo plano, diseñando el proceso de fabricación y encargándonos del mismo en su totalidad. Incluso, cuando lo consideramos de interés para el cliente, podemos asesorarle sobre posibles cambios en el diseño que darán como resultado menores costes, mejora de tiempos o aumento de la calidad de la pieza. En este sentido podemos afirmar por la experiencia que nos avala que disponemos de una oficina técnica de mecanizado”.

Entre otros sectores, actualmente trabajan para automoción, energía eólica, máquinas especiales, alimentación, envases, utillajes y automatización y robótica.

Servicio llave en mano al cliente

Para Talleres Lantegui el proceso productivo engloba habitualmente todo un conjunto de actividades y tareas, cuya primera etapa es el análisis de la situación concreta planteada por el cliente, y que tiene como fin la concepción de la pieza o útil más idóneos para solucionar el problema específico en cuestión. Esta fase requiere de una intensa aplicación del dibujo técnico y de la lectura de vistas e interpretación de planos, sirviendo de apoyo las técnicas CAD/CAM incorporadas en la empresa hace un par de años. Una vez obtenido el diseño de la pieza bajo plano se selecciona el procedimiento de fabricación, que básicamente serían el troquelado, doblado, embutición, soldadura o mecanizado. A continuación, se lleva a cabo la adquisición y aprovisionamiento de los materiales necesarios y se ejecuta la fabricación propiamente dicha. Finalmente se incorporan todos los acabados superficiales o se encargan los tratamientos térmicos o químicos, o los rectificados y recubrimientos que en su caso sean precisos. Se realiza un control de calidad de calidad de la pieza con los ensayos correspondientes, y tras el visto bueno, se envía la mercancía al cliente, organizando para ello las tareas de embalaje, expedición y transporte.

“En definitiva, en taller cortamos, taladramos, torneamos, fresamos, electroerosionamos y rectificamos. Somos un taller pequeño, pero disponemos de casi toda la cadena de valor".

Apuesta por la inversión en tecnología

Con la adquisición en 2008 de un centro de mecanizado VTC-300 de Mazak, Talleres Lantegui dio un paso importante en la incorporación del mecanizado CNC. Y desde que en 2013 Talleres Lantegui adquirió un software 3D CAD/CAM, la empresa ha ido incorporando nuevos equipamientos y maquinaria para ir avanzando con decisión hacia su visión estratégica. Así, en 2015 adquirió a Intermaher un centro de mecanizado vertical Mazak VCS-530-C, equipado con control Matrix Nexus. “El rendimiento de las máquinas es muy satisfactorio y, con el apoyo de Intermaher, nuestros operarios se han hecho con su control numérico programando los trabajos sin dificultad”.

“Por ello – continúa explicando José Mari – cuando nos planteamos la adquisición de una nueva máquina, nos dimos cuenta de que muchas de las piezas que tenemos requieren de varias atadas y, como las exigencias de precio y plazos, van en aumento nos decantamos por una máquina de 5 ejes. Además, la propia evolución de las piezas de nuestros clientes, nos llevaban a ese tipo de máquinas, especialmente si, como es nuestro caso, queremos seguir creciendo y evolucionando hacia nuevos mercados. Nuestra elección fue un centro de mecanizado 5 ejes Mazak Smooth X".

FUENTE: IMHE

Noticias relacionadas

- Entrevistas/Reportajes

- 2023-12-20

REPORTAJE Kennet Aviation

- Entrevistas/Reportajes

- 2023-11-30